Aplicando el movimiento y el tiempo a las pequeñas y medianas empresas brasileñas de la indumentaria

Empresas de la indumentaria con el fin de ser competitivos en el mercado deben tratar de mejorar su productividad, la productividad a largo plazo difiere de la producción de palabras por lo tanto la productividad es la capacidad de producir más con los mismos o incluso menos recursos como mano de obra, materiales y energía.

Para ello, el estudio detallado de los métodos de trabajo, se ha convertido en un valioso aliado. No sólo para las grandes empresas, sobre todo para los pequeños, en la que el mejor uso de su mano de obra escasa puede significar el éxito en los negocios. En este artículo vamos a detallar los conceptos de tiempo y métodos y darle algunos consejos para que usted ponga esta herramienta estratégica en la empresa y las empresas que proporcionan trabajo por usted (tercero).

Junto con el análisis del método de trabajo, tratamos de establecer patrones de veces, el primer momento en que el empresario podría pensar, estoy haciendo el estudio de tiempos y movimientos con mi mejor empleado, sin embargo, esto puede llevar a disgusto. Esto se debe, sería la de determinar el método de un atleta olímpico y luego quieren que los otros atletas (trabajadores) "Normas" tienen el mismo rendimiento.

Por lo tanto, el analista de movimiento y Times y analiza estándares profesionales, sino que cualificado y bien formado para llevar a cabo una actividad bajo condiciones normales de producción. El resultado del estudio es el tiempo promedio en minutos, y se realiza dentro de los parámetros tales como el tipo de trabajo que puede ser realizado por cualquier empleado, siempre que disponga de las cualificaciones y la formación adecuadas, trabajando a un ritmo normal de trabajo. Este tiempo se conoce como el tiempo predeterminado de operación o actividad.

Hacerlo; los métodos y sobre todo los tiempos pueden llegar por una gran parte de su equipo. Traerá los siguientes beneficios: programación de la producción; Establecer incentivos para la productividad y mejorar el rendimiento e identificar mejoras en los procesos y los niveles de método.

El estudio de los movimientos tiene como objetivo: Mejorar los movimientos; La reducción de la fatiga; Aumento de la productividad; El análisis se realiza en primer lugar a nivel global, la investigación de los resultados para toda la operación; Tras el análisis de las partes, que deberán ser analizados en el siguiente orden se lleva a cabo:

NECESIDAD:

Es el momento de verificar la necesidad de que todos los movimientos realizados por el operador, que tratan de eliminar los movimientos innecesarios que se llevaron a cabo, nosotros interpretar lo innecesario esos movimientos de los que el cliente no está dispuesto a pagar, por ejemplo, transporte, inspecciones y reprocesamiento.

Por supuesto, dependiendo de la disposición de las máquinas, tenemos que aumentar el transporte, lo mismo ocurre con la inspección es que el grado de no cree en los resultados del trabajo correctamente la primera vez, promoverá la necesidad de tener más puntos de inspección.

SECUENCIA:

Verifique si la secuencia se realiza es una que traduce los mejores resultados y si perciben que el cambio va a mejorar el proceso debemos aceptarlo y principalmente para hacer también los empleados acepten el cambio.

COMBINACIÓN:

Las operaciones se pueden combinar de diferentes maneras con el fin de reducir los movimientos innecesarios o cambiar caminos para las rutas más cortas, proporciona economía de movimiento.

SIMPLIFICACIÓN:

Se puede obtener a través de alteraciones en el producto, tales como la sustitución de un conjunto de perno para el plugin con el otro. El suministro de herramientas específicas o incluso un arreglo diferente para realizar ciertas operaciones reduce y simplifica el trabajo.

La meta es obtener las operaciones en tiempo Estándares que se utilizan para:

- Tiempo de registro para las operaciones con fines administrativos realizar;

- Estimación de costos de Trabajo;

- Verificar los costos laborales producidos;

- Nivelación de la línea de producción;

- El cálculo de la cantidad de máquinas que un operador puede utilizar de manera eficiente;

- Distribución de la carga de trabajo para la planificación de la producción;

- Bases para el pago de incentivos;

- Cálculo de la eficiencia porcentaje de operaciones de trabajo;

- Determinar el método correcto;

- Capacitar a los supervisores en la aplicación de algunos métodos de la cultura y para asegurar que se mantiene el conocimiento técnico y lo más importante evolucionar dentro de la empresa a través de la capacitación del operador y las investigaciones continuas.

Al detallar la forma ideal de producir, lo que llamamos el método, hay que decidir qué nivel de este detallado. Por algún método detallado que habrá espacio para diferentes interpretaciones y, en consecuencia diferentes formas de trabajar con diferentes eficiencias y diferente tiempo después. Por otro lado un método extremadamente detallada provoca la burocracia, la desmotivación y requiere un gran esfuerzo para crear y luego entrenar al equipo en el método. El sentido común debe ser el compañero inseparable del equipo que se va a describir el método. En el ejemplo siguiente, un ejemplo de método para la fabricación de la misma pieza con menos describe y otra con el método de trabajo más detallado.

División en elementos de operación: Ejemplo I - Tornear una pieza

1 - tomar la materia prima en la caja y la posición en el torno;

2 - enceder el torno y esperar a la finalización del proceso, apague al final de esta;

3 - retirar la pieza del torno, limpiarlo y ponerlo en la caja.

División en elementos de operación: Ejemplo II - Tornear una pieza

1 - ir en la dirección de la caja y recoger la materia prima;

2 - ir en la dirección de torno y colocar el material en bruto;

3 - iniciar el torno y esperar la fabricación de la pieza;

4 - retirar la pieza del torno;

5 - Limpiar la pieza para eliminar el polvo;

6 - ir en la dirección de la caja y la colocó.

El grado de detalle del método de trabajo debe venir primero desde el punto de sentido común que se desea registrar la manera de trabajar, por lo que es fácil de entender y técnicamente puede evolucionar su fuerza de trabajo, a través de la formación en el método escrito.

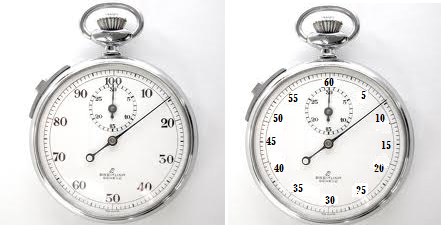

Para recoger el tiempo que el profesional utiliza un dispositivo llamado un cronómetro, con la evolución de los teléfonos móviles ya es posible "bajar" estos temporizadores (cronómetro). Escala que puede ser 60 segundos o centesimal. Escala temporizador de 60 segundos, que es más popular minuto se divide en 60 fracciones, que llamamos segundo.

El temporizador (cronómetro) centesimal se divide en 100 fracciones, conocidas como centésimas de un minuto. Para los métodos de estudio de movimiento y tiempos, y dar preferencia a la centésima de temporizador, ya que permite realizar operaciones aritméticas sobre los valores que se encuentran, mientras que en la escala de temporizador de los primero 60 segundos tenemos que convertir los valores por centésima, con respecto a lo siguiente: Para ejemplo, si se mide el tiempo en la escala de 60 segundos, el valor de 30 segundos, que debe convertir a la centésima que será igual a 50/100, véase la figura de abajo, podemos ver que la mitad del temporizador próxima es 50 y la escala de 60 segundos es de 30 . La fórmula para convertir segundos en centésimas es (seg / 0,6), por Exemple 30 segundos dividido por 0,6 = 50 centésimas de minutos.

Ahora estamos casi listos para comenzar el estudio del método y el tiempo de tiempos y movimientos, ahora viene la parte de los detalles, el primer punto en el que debemos tener en cuenta es el apoyo del supervisor de producción. Porque al final él / ella será la encargada de aplicar el método y garantizar que se sigue. Y si él / ella no participó en la redacción de la moción y el tiempo y el desarrollo de procesos de recogida, se corre el riesgo de no tener un aliado para el éxito en la mejora de la metodología de trabajo.

1 - Consultar los supervisores:

Los supervisores juegan un papel clave en el proceso, y el su actitud para determinar la velocidad de ejecución. Son responsables de la ejecución de la operación dentro de los parámetros establecidos después de la finalización de los estudios de tiempos y movimientos.

Un segundo punto que debemos considerar es la cantidad de tiempo tomada debemos realizar de manera que el valor medio representa un tiempo que podemos utilizar para cálculos productivos. Como consejo usted toma 10 veces una determinada operación, a continuación, aplicar la siguiente fórmula, esto indica cuántos serán necesarios más toma para asegurarse de que el valor medio tiene un nivel de confianza del 95%, esta cantidad de tiempos llamados número de ciclos.

2 - Determinación del número de ciclos:

El número de ciclos es la cantidad de tiempos que se deben realizar en función de la precisión requerida y el nivel de servicio que se obtiene. También se considera ER (Error Relativo), teniendo en cuenta que es en la banda de 5% a 10%.

Fórmula para la cantidad de toma tiempo (número de ciclos)

n’ = ((40 * ((n * Σx2) – (Σx)2)1/2) / Σx)2

n’ = número de ciclos que deben tomarse

n = número de ciclos tomados

Σx = Suma de los valores tomados

Σx2 = Valores de suma de cuadrados cronometrados

Esta fórmula se aplica a un error relativo (ER) = 5% y un nivel de confianza del 95%.

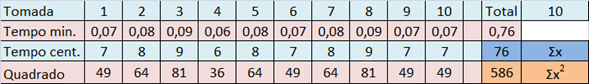

Ejercicio Cantidad de tiempo necesario (número de ciclos)

La tabla muestra un estudio de 10 ciclos consecutivos de funcionamiento con un elemento. Cuando el número de ciclos (n ') a ser programado con un error relativo de + - 5% y un nivel de confianza del 95%.

n’ = ((40 * ((n * Σx2) – (Σx)2)1/2) / Σx)2

Tener:

Σx2 = 586, que es la suma de los cuadrados de las 10 veces recogido, es decir, 49+64+81+36+64+49+64+81+49+49 = 586.

Σx = 76, que es la suma de los valores en centésimas de minuto 10 de recogida de tiempo, es decir, 7+8+9+6+8+7+8+9+7+7 = 76

n = 10, es la cantidad de tiempos realizados para una operación particular.

El siguiente paso a paso resuelto la ecuación, donde se han sustituido los valores: (Σx2 = 586, Σx = 76, n = 10), para encontrar (n ') que es la cantidad más que cronometraje debe lograr.

n’ = ((40 * ((10 * 586) – (76)2)1/2) / 76)2

n’ = ((40 * (5860 – 5776)1/2) / 76)2

n’ = ((40 * (84)1/2) / 76)2

n’ = ((40 * 9,2) / 76)2

n’ = (368 / 76)2 = 23

Tan pronto se necesitarán más de veintitrés (23) tiempo necesario (n ') de un elemento dado, de conformidad con una precisión de 95%. (nivel de confiabilidad en el resultado promedio de esta cronometraje).

El profesional que está haciendo el cronometraje debe seleccionar el operador que mejor representa a la empresa, o de un empleado con un ritmo de 100%, en esta tercera parte, vamos a discutir sobre cómo su profesional puede identificar a un empleado en el que su ritmo es 100%.

3 - Evaluación del ritmo de Operador

Mientras que el cronometrador registra los valores de tiempo medidos durante el tiempo de estudio, sino que también mide el ritmo de la cronometrado del operador notando la hoja en el mismo momento. El cronometrador debe juzgar la velocidad de los movimientos del operador durante el estudio y cuantificarlo.

El este se denomina como "evaluación del ritmo." Los términos "velocidad", "actividad" o "ritmo" son sinónimos y se refieren a la velocidad de los movimientos del operador, aquí vamos a utilizar el término "ritmo". Evaluación del ritmo es el proceso mental en el que el cronometrador compara el ritmo de la operadora en observación con su propio concepto del ritmo normal.

La evaluación del ritmo dependerá del criterio del cronometrador. Considerando que el cronometrista debe ser un profesional entrenado y verificado a través de la capacitación especializada con el fin de comparar, juzgar y evaluar, de acuerdo a las normas universales de rendimiento, muy bien definido y determina el ritmo del operador en observación durante un estudio de tiempos.

En la ejecución, los operadores trabajan a diferentes ritmos, o poseen características tales como fuerza, velocidad, habilidad y conocimiento de manejo diferentes unos de otros. En caso de ser excluido del cálculo del tiempo medio de esos casos especiales en los que el operador está muy por encima de la media, como los corredores de maratón, nadadores o incluso los levantadores de pesas de las Olimpiadas.

4 - Técnicas para seleccionar operadores Estándares

Para establecer el perfil de tiempo / operador estándar de movimiento (que será el punto de referencia para los cálculos), en el que se llevaron a cabo estudios para establecer el ritmo normal se debe considerar el tiempo transcurrido en algunas operaciones.

Caminar 4.827 metros en 1 hora, o (4.827 metros divididos en 60 minutos = 80,45 metros / minuto).

Distribuir una baraja de cartas en cuatro montones iguales en 0,5 minutos (medio minuto o 30 segundos).

Con estos tipos de parámetros definidos, podemos evaluar el estándar que se adoptará por la organización en la definición de establecer el ritmo normal, BARNES (1977, p.306).

Método para distribuir una baraja de cartas en cuatro montones iguales de 0.5 centésimas de minuto (30 segundos)

Una baraja de 52 cartas se distribuye por una persona que se sienta en una mesa: Con el método detiene el mazo de cartas con la mano izquierda y la primera carta se coloca con el pulgar y el dedo índice de la mano derecha agarra la tarjeta colocada, lo transporta y lo lanza sobre la mesa.

Las cuatro pilas de tarjetas son cara abajo y cuatro pilas de tarjetas están separados el uno del otro. Si el operador puede realizar esta actividad en 30 segundos, será considerado un operador con un ritmo de trabajo (velocidad) del 100%.

Estimado, este artículo le dio algunos consejos, cómo usted puede comenzar a implementar la técnica de tiempos y métodos en su empresa. Y esperamos que la aplicación tome aumento inmediato de la productividad y promover un medio ambiente de calidad más organizado y más percibida por sus clientes. Este es el primer paso para una empresa que se está moviendo hacia la puesta en práctica de Ingeniería de Producción y sus modernas técnicas de producción.

Pero esto va a ser temas para futuros artículos. No dude en contactar con nosotros y discutir cómo se pueden utilizar los tiempos y métodos y otros instrumentos de Ingeniería de Producción en la fábrica, aunque sea pequeña, en cualquier parte del mundo.